経営環境は今までにない勢いでIT化やデジタル化の波が押し寄せています。このような目まぐるしい社会環境の変化の中で企業が競争力を維持し、持続的な成長を遂げるためには、短期的な業績の達成に満足するのではなく、長期的に継続して改善と検証を繰り返す仕組みが必要とされてきています。その鍵となるのが「PDCAサイクル」なのです。

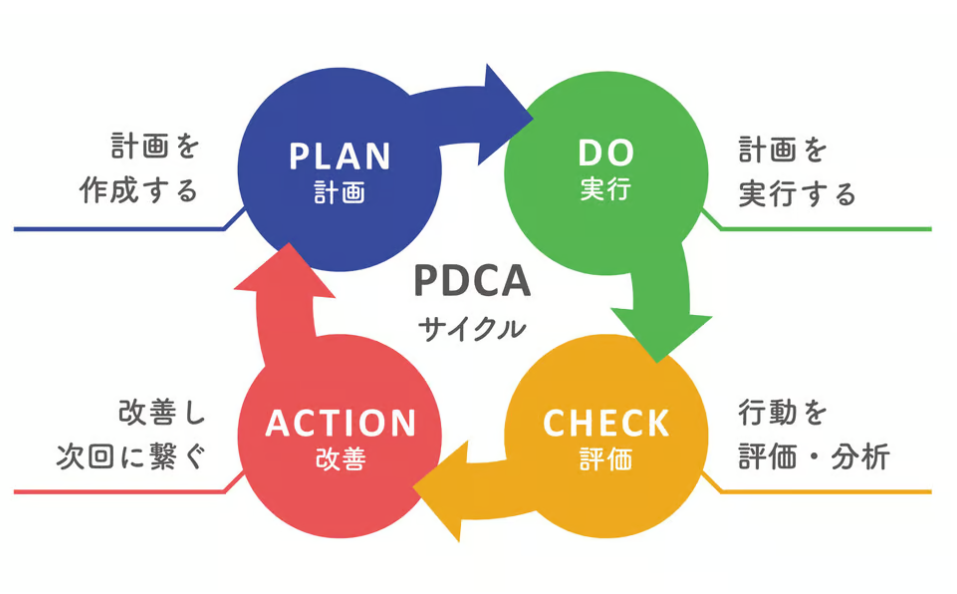

PDCAサイクルは、計画を立て(Plan)、それを実行に移し(Do)、その結果を評価して(Check)、改善に向けた行動を取る(Act)というプロセスを繰り返すことで、組織や業務のレベルを向上させる管理手法です。このシンプルなフレームワークは、企業が直面する複雑な課題に対し、段階的かつ効果的に対応するためのプロセスを提供してくれます。

特に、不確実性が高まる現代社会では、計画を柔軟に見直しながら適切に実行し、結果を迅速にフィードバックして次のアクションに反映させる能力が、企業の競争優位性を左右します。PDCAサイクルは、単なる業務改善だけでなく、戦略の立案や市場変化への対応、組織全体の学習と成長のための土台としても機能するのです。

そこで今回は、経営と言う視点から「PDCAサイクル」の基本的な考え方と重要性、そしてメリットとデメリットについてを改めて検証して見たいと思います。

PDCAサイクルの基本

PDCAサイクルとは、Plan(計画)、Do(実行)、Check(評価)、Action(改善)の4つのステップを繰り返すフレームワークです。その目的は、継続的な業務改善と目標達成を目指すための手法で、1950年代にアメリカの統計学者ウィリアム・エドワード・デミングによって提唱されたものです。企業経営においては、品質管理(ISO)や生産管理、経営管理などの多岐にわたって取り入れられており、PDCAサイクルを着実に実行することで、企業をスパイラルアップさせています。以下は、「PDCAサイクル」の基本的なステップと重要性についての説明になります。

PDCAの各ステップの詳細

① Plan(計画)

目標を設定し、達成するための具体的な計画を立てます。この段階では、現実的で達成可能な目標を設定することが重要です。例えば、特定の期限内に売上を何パーセント増加させるといった具体的な数値目標を設定します。

② Do(実行)

計画に基づいて実際に行動を起こします。この段階では、実行した内容や結果を記録し、後の評価に役立てるためのデータを収集します。

③ Check(評価)

実行した結果を評価し、計画通りに進んだかどうかを確認します。ここでは、実際の成果と期待される成果を比較し、問題点を特定します。

④ Act(改善)

評価の結果を基に、必要な改善策を講じます。このステップでは、成功した点や失敗した点を分析し、次回のサイクルに活かすためのアクションを決定します。

PDCAの重要性

PDCAサイクルは、組織が持続的に改善を行うための基盤を提供します。特に、製造業やサービス業においては、品質管理やプロセスの最適化において非常に有効です。多くの企業がこの手法を取り入れることで、業務の効率化や生産性の向上を実現しています。

また、PDCAは「カイゼン」と呼ばれる日本の経営哲学とも密接に関連しており、継続的な改善を通じて競争力を高めるための手段として広く認識されています。成功している企業は、PDCAサイクルを効果的に回し、組織全体での学習と成長を促進しています。

経営におけるPDCAサイクルは、組織が目標を達成し、持続的な改善を実現するための強力なツールです。計画から実行、評価、改善までの一連のプロセスを通じて、企業は効率的に業務を進め、競争力を維持することができます。

PDCAサイクルのメリット

PDCAサイクルは、企業経営における業務改善やプロジェクト管理において非常に有効な手法であり、以下のような多くのメリットがあります。

継続的な改善の促進

PDCAサイクルは、計画(Plan)、実行(Do)、評価(Check)、改善(Act)の4つのステップを繰り返すことで、業務やプロセスの継続的な改善を促進します。この反復的なプロセスにより、組織は常に新しい課題に対応し、効率を高めることができます。

明確な目標設定とタスク管理

PDCAを活用することで、目標とタスクが明確化されます。計画段階で具体的な数値目標を設定することで、達成度を測定しやすくなり、組織全体の方向性を共有することが可能です。

課題の発見と解決

実行後の評価(Check)を通じて、計画通りに進まなかった点や問題点を特定できます。これにより、迅速に課題を解決するためのアクションを講じることができ、業務の質を向上させることが可能です。

効率的なタスク実行

PDCAサイクルは、業務の各ステップを明確にすることで、タスクの実行を効率化します。計画に基づいて行動し、その結果を評価することで、無駄を省き、リソースを最適に活用することができます。

チームワークの促進

PDCAは、チームメンバー間でのコミュニケーションや協力を促進します。問題解決のためのブレインストーミングやフィードバックを通じて、チーム全体のエンゲージメントを高めることができます。

リスクの軽減

PDCAサイクルを用いることで、計画を小規模でテストし、問題が発生する前にリスクを軽減することができます。これにより、実行段階での失敗を最小限に抑えることが可能です。

PDCAサイクルは、組織が持続的に改善を行い、効率的に業務を進めるための強力なツールです。明確な目標設定、課題の発見、チームワークの促進など、多くのメリットを享受することで、企業は競争力を高めることができます。

PDCAサイクルのデメリット

PDCAサイクルには、前述のとおり、メリットもありますが、いくつかのデメリットも存在します。以下は、その主なデメリットになります。

改善に時間がかかる

PDCAサイクルは、計画(Plan)、実行(Do)、評価(Check)、改善(Act)の4つのステップを経る必要があるため、1サイクルを完了するまでに時間がかかります。このため、迅速な改善が求められる環境では、PDCAの運用が非効率的になることがあります。

新たなアイデアが生まれにくい

PDCAは過去の結果を基に改善策を考えるため、前例に依存しがちです。このため、革新的なアイデアや新しいアプローチが生まれにくく、特に新規事業や市場の変化に対応する際には不利になることがあります。

PDCA自体が目的化しやすい

PDCAを回すことが目的になってしまうと、本来の業務改善や目標達成が疎かになる可能性があります。プロセスを形式的にこなすだけでは、実質的な改善が得られないことがあります。

想定外の事態に対処しにくい

PDCAは計画に基づいて行動するため、予期しない事態や急激な環境変化に対して柔軟に対応することが難しいです。特にVUCA(Volatility, Uncertainty, Complexity, Ambiguity)時代においては、迅速な対応が求められるため、PDCAの限界が顕著になります。

手順が形骸化しやすい

PDCAを繰り返すうちに、手順が形式化され、実質的な改善が行われなくなることがあります。特に、評価や改善がワンパターン化すると、効果的な施策が見逃される可能性があります。

過剰品質になりやすい

PDCAを重視するあまり、必要以上に品質を追求してしまうことがあります。顧客の期待を超える品質を目指すことが、コストやリソースの無駄につながる場合があります。

PDCAサイクルは、企業の業務改善において有効な手法ですが、その運用には注意が必要です。特に、改善に時間がかかることや新たなアイデアが生まれにくいこと、想定外の事態への対応力が不足することなどがデメリットとして挙げられます。これらの課題を克服するためには、PDCAの運用方法を見直し、必要に応じて他のフレームワークと併用することが重要です。

PDCAサイクルをうまく利用するための方法

PDCAサイクルは、業務改善や品質管理において非常に有効な手段になりますが、その効果を最大限に引き出すためには、いくつかのポイントを押さえておく必要があります。以下は、PDCAサイクルをうまく利用するために必要となるポイントになります。

目標を明確に設定する

PDCAサイクルを成功させるためには、まず具体的で測定可能な目標を設定することが重要です。目標が曖昧であったり、達成不可能なものであったりすると、実行段階でのモチベーションが低下し、サイクル全体が機能しなくなります。目標は、過去のデータを基に現実的な範囲で設定し、達成可能な数値を用いることが推奨されます。

計画は具体的な数値で細かく設定する

計画段階では、目標を具体的な数値で設定し、行動計画を詳細に立てることが重要です。あやふやな計画では実行時に迷いが生じ、効果的な行動が取れなくなります。特に、営業目標などでは、過去のデータを分析し、精度の高い目標設定を行うことが求められます。

定期的な確認を実施する

PDCAサイクルは一度行ったら終わりではなく、定期的にチェックを行うことで目標に少しずつ近づいていきます。進捗を定期的に確認し、必要に応じて計画を見直すことで、サイクルの効果を高めることができます。例えば、毎週の進捗確認をルーチン化することで、改善策を迅速に導入することが可能になります。

計画通りにやり遂げる

一度立てた計画を計画通りに実行する努力も欠かせません。計画に従わなければ、その計画が良かったのかどうかを判断することができません。実行中に発生した問題や課題は、記録しておくことが重要です。これにより、次のサイクルでの改善に役立てることができます。

フィードバックを重視する

Check(評価)段階では、実行した結果を客観的に評価し、何が良かったのか、何が悪かったのかを分析します。このフィードバックを基に、Action(改善)で具体的な改善策を立案します。評価は数値化し、具体的な根拠を持って行うことで、次の計画に活かすことができます。

チームでの協力を促進する

PDCAサイクルは、チーム全体での協力が不可欠です。各メンバーが自分の役割を理解し、進捗を共有することで、全体の目標に向かって一丸となって取り組むことができます。定期的なミーティングやフィードバックセッションを設けることで、チームのエンゲージメントを高めることができます。

柔軟性を持たせる

PDCAサイクルは、計画に基づいて行動するため、予期しない事態や急激な環境変化に対して柔軟に対応することが難しい場合があります。そのため、計画を立てる際には、状況に応じて見直しや修正ができる余地を残しておくことが重要です。

PDCAサイクルを効果的に利用するためには、明確な目標設定、具体的な計画、定期的な確認、フィードバックの重視、チームでの協力、そして柔軟性を持たせることが重要です。これらのポイントを意識することで、PDCAサイクルを円滑に回し、業務改善や目標達成に繋げることができます。

PDCAサイクルを利用した具体的事例

PDCAサイクルは、企業経営においての業務改善や品質管理に広く用いられている手法であり、多くの企業がこのフレームワークを活用して成功を収めています。以下は、PDCAサイクルを効果的に利用したいくつかの具体的な事例になります。

無印良品の業務改善

無印良品は、業績が悪化していた2001年にPDCAサイクルを導入し、組織改革を行いました。具体的な取り組みとして、以下のようなPDCAサイクルを回しました。

- Plan(計画): 会議に提出する資料をA4の紙1枚に制限するルールを設定。

- Do(実行): 社内でこのルールを実行し、会議の資料作成を簡素化。

- Check(確認): 会議の時間が短縮されたことを評価。

- Action(改善): さらに紙の使用量を削減するための新たなルールを策定。

この取り組みにより、無印良品は業務の効率化を図り、業績を回復させることに成功しています。

トヨタ自動車の生産方式

トヨタ自動車は、PDCAサイクルを「トヨタ生産方式」として取り入れ、全従業員が業務改善に参加する文化を築きました。これは有名な話ですね。具体的な流れは以下の通りです。

- Plan(計画): 生産効率を向上させるための目標を設定。

- Do(実行): 計画に基づいて生産プロセスを実行。

- Check(確認): 生産性や品質を定期的に評価し、問題点を洗い出す。

- Action(改善): 評価結果を基に改善策を立案し、次のサイクルに活かす。

このPDCAサイクルの実践により、トヨタは生産性を高め、顧客満足度を向上させることに成功しています。

アパレル企業のWebサイト改善

日本のあるアパレル企業が自社のWebサイトの販売促進を目的にPDCAサイクルを適用しました。具体的な事例は以下の通りです。

- Plan(計画): 6か月以内にサイトのアクセス数を2倍、受注数を1.5倍にする目標を設定。

- Do(実行): サイトの構成を改善し、コンテンツを月5本公開する計画を実行。

- Check(確認): 3か月後にアクセス数は1.5倍に増加したが、受注数は変わらなかったことを評価。

- Action(改善): 購入ページの説明文や商品画像を見直し、サイト内の導線を改善することを決定。

このように、PDCAサイクルを通じて、企業はWebサイトの効果を測定し、必要な改善を行うことで、最終的に売上を向上させることができています。

飲食業界のチェーン店

日本のある飲食チェーン店では、顧客満足度を向上させるためにPDCAサイクルを導入しました。

- Plan(計画): 顧客からのフィードバックを基に、メニューの改善点を特定し、具体的な改善目標を設定。

- Do(実行): 新しいメニューを試験的に導入し、スタッフに新しいサービス手法を教育。

- Check(確認): 顧客の反応を調査し、売上データを分析して新メニューの効果を評価。

- Action(改善): 顧客のフィードバックを基にメニューを調整し、サービスの質を向上させるための新たなトレーニングを実施。

この取り組みのおかげによって、顧客満足度が向上し、リピーターが増加しております。

IT企業のプロジェクト管理

日本の某IT企業では、ソフトウェア開発プロジェクトにPDCAサイクルを適用しています。

- Plan(計画): プロジェクトの目標、スケジュール、リソースを明確にし、タスクを細分化。

- Do(実行): 計画に基づいて開発を進め、進捗を定期的に報告。

- Check(確認): 開発の進捗状況を評価し、バグや問題点を特定。

- Action(改善): 問題点に対する修正を行い、次の開発サイクルに反映。

この方法により、プロジェクトの納期遵守率が向上し、品質の高いソフトウェアを提供することができました。

教育機関のカリキュラム改善

ある日本の大学では、学生の学習成果を向上させるためにPDCAサイクルを導入しました。

- Plan(計画): 学生の成績データを分析し、改善が必要な科目を特定。

- Do(実行): 新しい教授法や教材を導入し、授業を実施。

- Check(確認): 学生の成績やフィードバックを収集し、授業の効果を評価。

- Action(改善): 評価結果を基に授業内容を見直し、次の学期に向けて改善策を策定。

この取り組みにより、学生の学習成果が向上し、卒業生の就職率も改善されたという事です。

これらの事例からもわかるように、PDCAサイクルはさまざまな業界で効果的に活用されており、継続的な改善を促進するための強力なツールです。各企業は、具体的な目標を設定し、実行、評価、改善を繰り返すことで、業務の効率化や品質向上を実現しています。

まとめ

経営におけるPDCサイクルの活用は、単なる業務改善の手法を超え、組織の成長と変革を支える戦略的なフレームワークとしての重要性を増しています。その本質は、計画(Plan)の精度を高め、実行(Do)において迅速かつ確実な行動を行い、結果を徹底的に検証(Check)し、その知見を活かして次のステップに反映させる(Act)という、継続的な改善と学びのプロセスにあります。

しかし、PDCサイクルの真価を発揮するためには、単に形式的な運用を繰り返すだけでは不十分です。変化が激しい現代のビジネス環境では、顧客ニーズや市場の動向、競争環境の変化を的確に捉え、計画の段階から柔軟で革新的な視点を取り入れることが求められます。また、実行フェーズでは、個人やチームの能力を最大限に引き出し、意思疎通を円滑にするための文化や仕組みが重要です。加えて、チェックフェーズで得られるデータや情報を単なる報告に終わらせず、深い洞察を導き出す分析力も欠かせません。

さらに、PDCサイクルは、経営者やリーダーだけでなく、組織全体が主体的に関与することで効果を高めることができます。全社員がこのサイクルの重要性を理解し、自身の業務に応用することで、個々の行動が組織全体の目標達成に寄与する仕組みが形成されます。このプロセスを通じて、組織は単なる成果の最大化にとどまらず、持続可能な成長を実現し、変化に適応できる柔軟性を手に入れることができるのです。

以上のように、PDCサイクルは経営の中核に位置づけるべき不可欠な要素であり、組織の課題解決と成長戦略を推進するための強力なツールであることがわかります。現代の企業が競争力を維持し続けるためには、このサイクルを単なる手段としてではなく、組織文化として根付かせ、日々の活動に取り入れることが不可欠です。